Inteligencia Artificial para la optimización de equipos industriales

El centro tecnológico Tekniker ha aplicado su conocimiento en algoritmia de Inteligencia Artificial y de modelado físico desarrollando gemelos digitales capaces de mejorar los procesos de control de activos industriales y la detección de fallos.

Herramientas de simulación como los gemelos digitales o digital twins se aplican cada vez más en entornos de Industria 4.0 para incrementar la eficiencia de los procesos productivos. Se trata de modelos virtuales de equipos que permiten comprender y predecir las características de rendimiento de su equivalente real o físico y se utilizan a lo largo de todo el ciclo de vida del equipo para simular, predecir y optimizar el equipo antes de invertir en prototipos y equipamiento físico.

El centro tecnológico Tekniker, miembro de Basque Research and Technology Alliance (BRTA), sigue profundizando en estas tecnologías en el marco del proyecto VIRTUAL, en el que la Inteligencia Artificial ha aportado un rol determinante para generar modelos basados en el conocimiento adquirido mediante datos reales.

“A través de técnicas de IA se pueden hibridar las tipologías de modelos físicos y basados en datos para maximizar su potencial. Por ejemplo, se pueden ajustar los modelos físicos o complementarlos para modelar situaciones o efectos físicos que son difíciles de explicar; o se pueden utilizar los modelos físicos para recrear datos que son difíciles de recoger y registrar en la industria (como fallos de máquina), facilitando así el desarrollo de modelos de IA que no se podrían entrenar sin estos datos”, explica Kerman López de Calle, investigador de Tekniker.

En concreto, Tekniker ha aplicado todo su know how en algoritmia de inteligencia artificial y modelado físico para la generación de “Digital Twins” o Gemelos Digitales.

“Estos gemelos son especialmente interesantes cuando se dispone de pocos datos de fallo de los activos, o la disponibilidad del equipo para su puesta a punto es reducida y se quiere desarrollar controles con anterioridad”, añade el investigador de Tekniker.

Hibridación de datos para el diagnóstico

La combinación de datos sintéticos (aquellos generados por modelos físicos) con datos experimentales mediante algoritmia de IA permite obtener modelos más robustos y más fiables de detección y diagnóstico de fallos de máquina.

Este tipo de hibridaciones son de gran interés en entornos industriales en los que los activos tienen un coste considerable y se quiere evitar su malfuncionamiento. En términos generales, los activos tienden a ser monitorizados de forma continua para evitar su malfuncionamiento. A su vez, esta monitorización continua dificulta la obtención de datos de fallo, que son necesarios para conseguir sistemas de diagnóstico y prognóstico mejorado de estos activos. Así, mediante la hibridación de datos propuesta en VIRTUAL para actuadores electromecánicos, se puede abordar esta problemática y mejorar considerablemente los sistemas de monitorización.

Puesta a punto virtual

Por otro lado, el centro tecnológico ha aplicado la metodología denominada “puesta a punto virtual” (en inglés, virtual commissioning) que consiste en emplear modelos virtuales para probar el software de control del equipo antes de disponer de él (conexión y puesta en marcha virtual del equipo), de manera que las pruebas se realicen en fases más tempranas del proyecto pudiendo detectar errores con antelación. Así, es posible alcanzar la fase de puesta a punto con un software de control más depurado.

Esta metodología aplicada a la programación del software de un equipo ofrece una gran cantidad de mejoras que se resumen en la minimización de tiempo de puesta a punto, la minimización de riesgos, la posibilidad de realizar tests automáticos y evitar la repetición de errores, la mejora de calidad de software, así como la mejora de mantenibilidad del software.

De esta manera, la iniciativa VIRTUAL ha desarrollado gemelos digitales que permiten probar, corregir y validar el software de equipos antes de disponer del equipo físico para depurar su funcionamiento en el equipo real.

Optimización de equipos

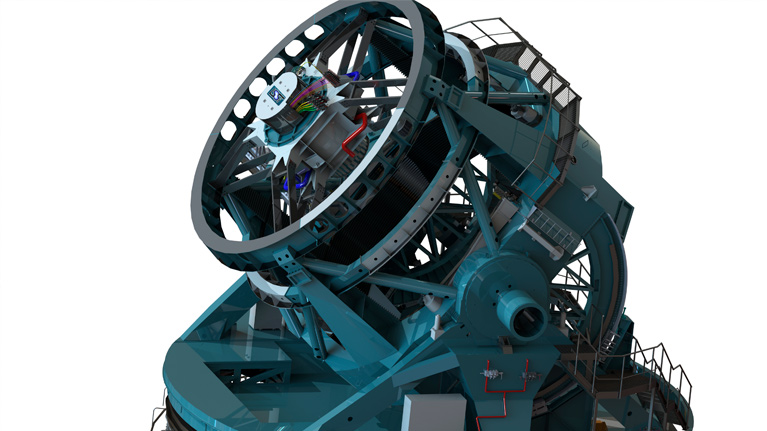

Asimismo, y en el marco del proyecto, Tekniker ha aportado, por un lado, su conocimiento de dominio en los campos de la mecánica, electrónica y control en este proyecto, y por otro, su conocimiento de algoritmia de inteligencia artificial para el desarrollo de modelos para optimizar el dimensionamiento y diseño de multiplicadoras, acelerar el diseño de sistemas de control de freno-embragues y también de componentes del Gran Telescopio para Rastreos Sinópticos (LSST), que se encuentra en fase de construcción, así como para diseñar sistemas de diagnóstico para actuadores electromecánicos.

El proyecto VIRTUAL, financiado por el programa ELKARTEK, cuenta con la participación de universidades y centros tecnológicos de Euskadi.