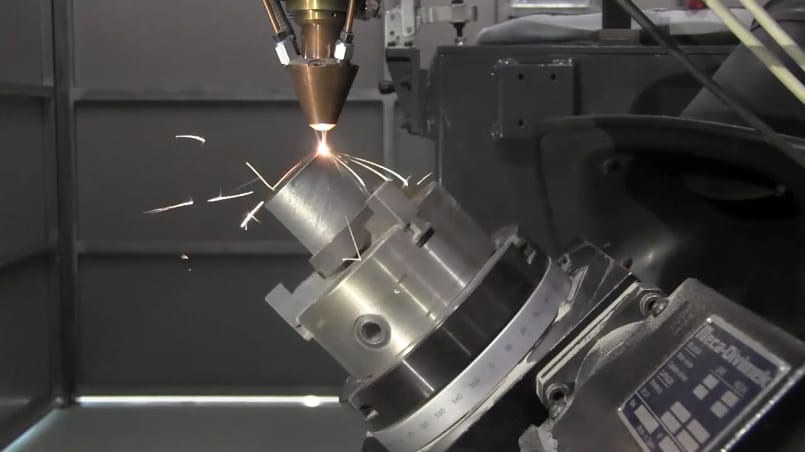

Laser cladding

La técnica consiste en la fusión directa de polvo metálico inyectado sobre la superficie de un substrato, con el fin de obtener recubrimientos y/o estructuras con propiedades idénticas o mejoradas respecto a las del material base.

Entre las principales ventajas del proceso destacan: mínima dilución, baja y controlable entrada de calor en el substrato, alta velocidad de enfriamiento, gran flexibilidad de procesado y reducida distorsión, dada la baja carga térmica generada en la pieza. Otra característica importante consiste en la posibilidad de llevar a cabo aportes selectivos en áreas pequeñas, lo que también favorece la opción de reparación de piezas (restauración de formas y recubrimientos dañados) sin necesidad de remplazar la pieza completa. Comparado con otras técnicas convencionales de deposición, la técnica permite obtener cordones de soldadura o recubrimientos libres de poros, grietas y deformaciones, con una buena unión metalúrgica con el substrato.

Las aplicaciones industriales más comunes se pueden englobar en tres grandes áreas:

Refuerzo de componentes mediante la aplicación de recubrimientos de protección frente al desgaste y la corrosión, e incluso que actúen de barrera térmica (moldes, matrices, herramientas, alojamiento interior de componentes y conductos, etc.).

Recuperación y reparación de herramientas, moldes, matrices, troqueles, engranajes, etc. y componentes (cambios rápidos de diseño, errores de mecanizado, etc.).

Fabricación aditiva de piezas y estructuras metálicas 3D: componentes funcionales, estructuras, etc.

Características principales de la actividad en esta tecnología:

- Flexibilidad en la selección de materiales de aporte: base Fe, Co, Ni, Ti, etc.

- Reparación y fabricación de piezas y estructuras 3D de grandes dimensiones.

- Tasas de deposición de material superiores a 2 Kg/h.