Máquina herramienta y fabricación

Diseño, simulación, control, validación y medida de máquinas

Medios y procesos de fabricación

Optimización del proceso. Gemelo digital

Máquina herramienta conectada: Industria 4.0

La oferta de Tekniker para el sector de máquina herramienta y fabricación se agrupa en las siguientes áreas:

DISEÑO, SIMULACIÓN, CONTROL, VALIDACIÓN Y MEDIDA DE MÁQUINAS

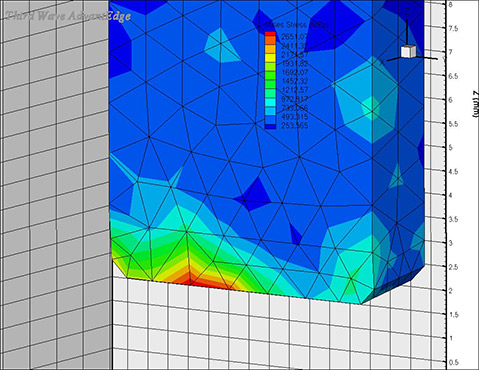

- Cálculo estático, dinámico y térmico y simulación (multibody) mecánica.

- Desarrollo de “máquina virtual” que permite el modelado y simulación de máquina-proceso para reducir drásticamente la puesta a punto de nuevos procesos.

- Diseño 3D de diferentes tipos de máquina (fresadoras, mandrinadoras, rectificadoras, tornos, máquinas de inyección, cinemática paralela, micro fresadoras, máquinas multifuncionales, prensas, etc.), o de componentes (cabezales, electrohusillos, sustentación hidrostática, guiados con motores lineales, etc.).

- Regulación y optimización de los lazos de control de sistemas mecatrónicos.

- Verificación metrológica y medida y compensación de errores volumétricos.

- Desarrollos de software específicos.

MEDIOS Y PROCESOS DE FABRICACIÓN

- Fabricación, montaje y puesta a punto de prototipos de máquina herramienta.

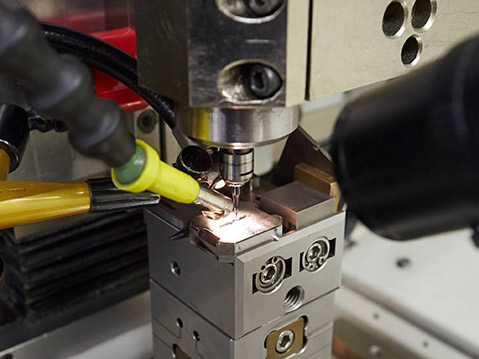

- Desarrollo de procesos de mecanizado convencionales: torneado, fresado, taladrado, rectificado, electroerosión, ultrasonidos, láser y electroquímico. Optimización de procesos, simulación del mecanizado, simulación de colisiones de máquina y desarrollo de postprocesadores, mecanizado en duro y diseño de herramientas de corte. Mecanizado ecológico (MQL, aire frío, CO2, NL). Mecanizado con taladrina o aceite de corte a alta presión (140 bar). Acciones de formación en tecnologías de corte.

- Desarrollo de procesos de fabricación no convencionales: mecanizado electroquímico, electroerosión y ultrasonidos.

- Fabricación aditiva por LMD (Laser Metal Deposition).

- Microfabricación (fresado, torneado y electroerosión) y mecanizado por láser para obtener superficies funcionales.

- Optimización de los sistemas de lubricación y refrigeración para mejorar los procesos y reducir el desgaste.

OPTIMIZACIÓN DEL PROCESO. GEMELO DIGITAL

- Desarrollo de modelos de simulación en los que se incluyen tanto la máquina como el proceso y la monitorización de señales externas e internas como fuente de optimización de los modelos utilizados: “gemelo digital”.

- Optimización del proceso en base a modelos de simulación integrados con el control de máquina para tomar de manera autónoma e inteligente decisiones sobre parámetros del proceso y sobre condiciones dinámicas de los diferentes componentes mecánicos. Incluye la capacidad de monitorizar el OEE (“Overall Equipment Efficiency”) de la máquina en tiempo real de manera que mantenga al técnico informado en todo momento de posibles tendencias que alerten de potenciales incidencias. Se incluye también, la capacidad de ayudar al usuario a buscar causas raíz en las pérdidas de la eficiencia mediante la búsqueda de correlaciones entre el OEE y las distintas variables que tengan relación con sus componentes (eficiencia, disponibilidad y calidad) mediante herramientas de estadística y data mining.

- Automatización flexible y reconfigurable que permite, por ejemplo, la carga y descarga de piezas en máquina en contextos de producción de cambio frecuente de piezas o de piezas que llegan a máquina en contenedores o la medición in situ.

- Robots y sistemas de inspección (visión, contacto, etc.) para automatizar procesos de fabricación. Robótica colaborativa.

MÁQUINA HERRAMIENTA CONECTADA: INDUSTRIA 4.0

- “Health assesment” de la máquina. A partir de una serie de tests de caracterización (tests Fingerprint), la máquina permite de una manera casi continua y en tiempo real, disponer de información sobre el estado de sus diferentes componentes críticos. Se puede complementar con mecanismos de autocalibración de máquina herramienta, que permite en sólo unos minutos y de manera autónoma realizar una verificación de los errores de la máquina y en caso de que estén fuera de tolerancias, autocalibrar la máquina para que ésta pueda seguir mecanizando con la mayor precisión.

- Monitorización local del estado de salud de la máquina. Los datos asociados pueden intercambiarse con el fabricante de la máquina para ofrecer servicios de valor añadido (servitización) como servicios de mantenimiento predictivo.