Predicción de fallos mediante simulación en bancos de pruebas

IK4-TEKNIKER desarrolla procedimientos integrales que incluyen el desarrollo de test en banco de pruebas y simulación virtual, la monitorización en operación real y la aplicación de técnicas de analítica avanzada, con objeto de diagnosticar y predecir el estado de equipos y componentes para optimizar la gestión de su mantenimiento.

El continuo avance de la Industria 4.0 se ha traducido en el desarrollo de máquinas, equipos y componentes inteligentes y conectados, capaces de generar datos sobre sus propias necesidades de mantenimiento.

Esta información aporta un valor añadido fundamental a los clientes finales que se traduce en un aumento de la eficiencia de sus procesos y de su competitividad. Pero también abre la vía a un nuevo modelo de negocio para los fabricantes, basado en la prestación de servicios de mantenimiento de sus equipos (servitización) a lo largo de su vida útil.

Del dato al conocimiento: procedimiento y enfoque

El gran avance de las técnicas de análisis y modelado de datos ofrece muchas posibilidades en cuanto a la posibilidad de desarrollar modelos predictivos que alerten de situaciones de fallo.

Las técnicas de Machine Learning y Deep Learning ayudan a seleccionar y entender qué indicadores son relevantes para la identificación de las anomalías y ayudan a predecir la evolución de dichos indicadores. Sin embargo, predecir un fallo no es fácil.

Las técnicas de simulación juegan también un papel importante en el enriquecimiento de los modelos predictivos. La simulación virtual permite caracterizar un modelo digital (digital twin) de los equipos y la simulación en banco de pruebas permite caracterizar el comportamiento del equipo mediante el ensayo de los equipos de condiciones extremas.

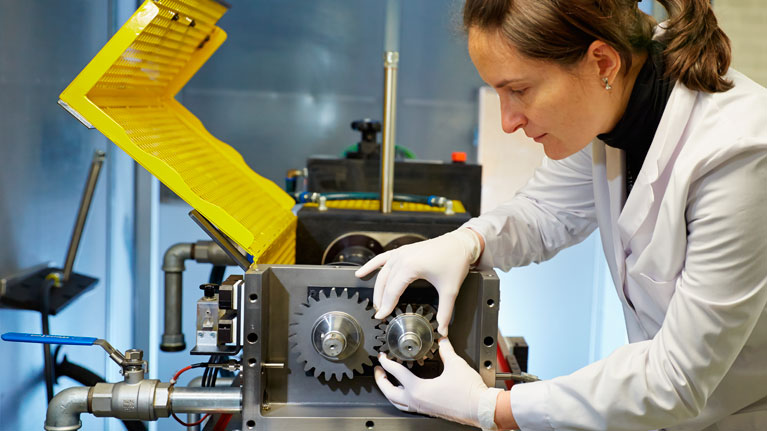

Banco de pruebas para simular el comportamiento de equipos y componentes

IK4-TEKNIKER cuenta con una amplia experiencia en el desarrollo de configuraciones y procedimientos de ensayo para validar componentes críticos.

Su experiencia se basa concretamente en el diseño de componentes, equipos y máquinas; en el conocimiento de los mecanismos de degradación y el fallo de los componentes; en el desarrollo de sensores y sistemas de adquisición de señales; en el desarrollo de bancos de pruebas personalizados en función de las necesidades del cliente; en el diseño de protocolos de ensayos específicos; y en el procesado de señales e identificación de indicadores.

La simulación de los componentes en bancos de pruebas específicamente adaptados para cada casuística proporciona el conocimiento necesario para entender el comportamiento en uso de equipos y componentes, tanto en condiciones reales de operación como en condiciones extremas o aceleradas. IK4-TEKNIKER cuenta con un completo laboratorio de tribología que está equipado con unos 26 tribómetros y 7 bancos de pruebas. Entre estos equipos se encuentran:

- El banco de pruebas de engranajes FZG para el análisis de desgaste, fatiga superficial, vibraciones, errores de transmisión y pérdidas de potencia. Realización de ensayos bajo norma o con procedimientos adaptados. Análisis de lubricantes y grasas.

- El banco de pruebas TESSA para analizar sistemas de sellado mediante el análisis de fricción, desgaste, fugas, eficiencia etc. simulando configuraciones y condiciones reales de trabajo.

- Bancos de pruebas de rodamientos para el análisis de lubricantes, grasas, fenómenos de fatiga superficial, vibraciones, WEC, de componente, etc. Realización de ensayos bajo norma (DIN 51819) o desarrollo de procedimientos propios de ensayo.

- El banco de pruebas GPS para la simulación y el diagnóstico de fallos en cajas de cambios.

En definitiva, el conocimiento del comportamiento en uso de los componentes permite desarrollar modelos de negocio basados en la servitización, y centrados en la prestación de servicios de mantenimiento avanzado de equipos.