Fabrikazio gehigarriaren iraultza sektore aeronautikora iritsi da

Tekniker eta Aerotecnic lankidetzan aritu dira LASTITAN proiektuan, titaniozko osagaiak hauts-ekarpenean oinarrituriko Laser Metal Deposition prozesuaren bidez fabrikatzeko prozesua aztertu eta optimizatzeko.

Gaur egungo fabrikazio-prozesuak, batez ere, fabrikazio kenkariko teknologietan oinarritzen dira, materiala kentzeko prozesuetan (hala nola, txirbil-harroketako prozesuetan). Alabaina, prozesuok material landugabe askotxo galarazten dute; bereziki, sektore aeronautikoko titaniozko egiturazko osagaiak izaten dituzten geometrietan. Gainera, pieza horien fabrikazioan erabiltzen diren aleazioak prestazio ugaridun material garestiak izaten direnez, fabrikazio-prozesuan materiala galtzeak aparteko kostua ekartzen dio fabrikatzaileari. Hala, fabrikazio gehigarriko teknologiak aukera bikaina dira industria horretako konpainia adierazgarrienetarako, edozein pieza edo osagai mota fabrikatzeko behar den material-kopurua izugarri murriztu daiteke-eta.

Basque Research and Technology Alliance (BRTA) aliantzako kidea den Tekniker zentro teknologikoa Aerotecnic pieza aeronautikoen fabrikatzaile espezializatuarekin lankidetzan aritu da LASTITAN proiektuan. Bada, Laser Metal Deposition (LMD) fabrikazio aurreratuko teknikaren erabilera aztertu eta optimizatzea izan da proiektuaren xedea, materiala hauts bihurtuta eransteari dagokionez (fabrikazio gehigarriko teknika berritzailea da hori), Aerotecnicen katalogoko titaniozko piezak garatzeari begira.

Horrela, egiturazko hainbat osagai fabrikatzeko prozesu tradizionalaren eta Ti6AI4V aleazioaren ordez teknika berritzaile hori jartzeko aukera ireki du bi aktore industrialen arteko lankidetzak. Teknika berritzaile horretan, materiala metalezko hauts-formarekin jalkitzen da, emandako substratu batean injektatuta, eta ondoz ondoko geruzak sortzen ditu, potentzia handiko laser-izpi baten bidez fusionatuz.

LASTITAN proiektuaren emaitzekin, Teknikerrek sektore aeronautikoaren abangoardian kokatu nahi du, fabrikazio gehigarriko tekniken arloan konfiantzazko aditua izan dadin, teknika horiek sekulako iraultza baitira industria aeronautikorako.

Hainbat geometriadun piezak

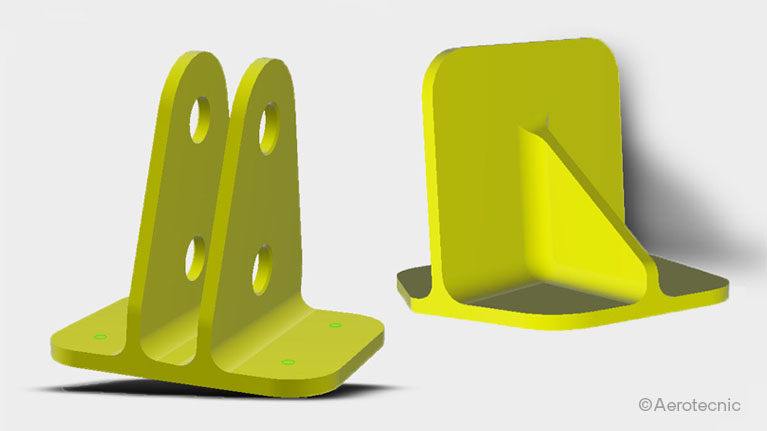

Horretarako, lehenik eta behin, proiektuaren esparruan fabrikatzeko bi piezak hautatu dituzte zituzten Teknikerrek eta Aerotecnicek. Fabrikatzaileak 12 osagai aukeratu zituen, eta zentroak bi adierazgarrienak hautatu zituen gero, itxura geometriko ezberdinekoak: piezetako batek horma paralelo makurrak zituen, eta besteak horma gurutzatuak. Proiektuaren bigarren urratsean, Teknikerren zelula robotizatu bat doitu da, bertan atmosfera geldoko ganbera bat instalatzeko, piezak eraikitze-prozesuan herdoildu ez daitezen.

"Titanioa erraz herdoildu ohi da tenperatura altuetan; hortaz, atmosfera geldoko ganbera bat instalatu da; izan ere, argonez bete ondoren, ekarpen-prozesua 10 aldiz oxigeno gutxiago duen atmosfera batean egitea ahalbidetzen du", azaldu du Josu Leunda zentro teknologikoko ikertzaileak.

Hirugarrenik, entsegu esperimentalak egin dira probeta lauetan, laser bidezko ekarpen-prozesurako egokiak diren parametroen leihoa nahiz geometria zehaztuak fabrikatzeko ekarpen-estrategia egokienak eskuratzeko.

Ondoren, 3D geometriak fabrikatzeko prozesua optimizatu da; hau da, amaierako osagaien geometria bereizgarriak dauzkaten prototipoen fabrikazioa optimizatu da, neurri txikietan, estrategiak amaierako pieza bakoitzari doitzeko helburuz. Prototipo horiekin, Aerotecnicek probak egin ditu, mekanizazio-prozesua pieza-tipologia berri horretara egokitzeko. Halaber, fase horretan, ekarpenaren eraginkortasuna neurtu da, urtu gabeko hauts-partikula gisa galdutako material-kopurua kuantifikatu ahal izateko.

Azkenik, hautatutako erakusgaiak fabrikatu dira, bi erakusgaiak fabrikatzeko prozesuaren guztizko denbora neurtzearekin bat, eta prozesua ikuspegi teknikotik zein ekonomikotik baloratzeko erabili dira datuok, gaur egungo fabrikazio-prozesuarekin alderatu ahal izate aldera.

Era berean, erakusgaien kontrol dimentsionala egin da, deformazioa gehienez onar daitekeena baino txikiagoa dela egiaztatzeko xedez.

Amaitzeko, Aerotecnicera bidali dira, akabera-baldintzetan mekaniza daitezen, amaierako dimentsioak lortu arte.

Proiektuan lorturiko emaitzekin, Teknikerrek eta Aerotecnicek ikerketa- eta lankidetza-lerro berriak ireki ahal izango dituzte, hainbat alderdi jorratu eta sakontzeari begira; besteak beste, hauek: mekanizazio-prozesuaren optimizazioa, osagaien mikroegitura hobetzeko tratamendu termikoak erabiltzeko aukera eta, are, ekarpen-materiala hari-formarekin erabiltzeko aukera, prozesuaren eraginkortasuna eta piezen akabera hobetzeko.